PRODUCT CATEGORIES

在日新月异的材料科学领域,氧化锆陶瓷以其卓越的性能和广泛的应用领域,正逐渐成为科技和工业领域的宠儿。今天,我们带您深入探索氧化锆陶瓷的生产工艺,揭秘这一高科技材料如何从原料到成品,历经重重考验,最终成为市场上的佼佼者。

一、原料选择与提纯

氧化锆陶瓷的生产始于对原料的精心选择与提纯。高品质的氧化锆原料是生产高性能陶瓷的基础。目前,氧化锆的提纯方法主要有氯化和热分解法、碱金属氧化分解法、石灰熔融法、等离子弧法、沉淀法、胶体法、水解法、喷雾热解法等。这些方法的共同目标是去除原料中的杂质,提高氧化锆的纯度,为后续的生产工艺奠定坚实基础。

二、成型工艺:塑造未来

氧化锆陶瓷的成型工艺是生产过程中的关键环节。目前,常用的成型方法包括注浆成型、热压铸成型、流延成型、干压成型、等静压成型等。这些成型方法各有特点,适用于不同的产品需求和工艺要求。

注浆成型:通过物理脱水和化学凝聚作用,使陶瓷粉体颗粒在石膏模壁上沉积成型,适用于制造形状复杂、尺寸较大的产品。

热压铸成型:在较高温度下,将陶瓷粉体与粘结剂混合,获得热压铸用的料浆,注入金属模具,保压冷却后脱模得到蜡坯,再经高温烧结成瓷,适用于制造尺寸精确、内部结构均匀的产品。

流延成型:将陶瓷粉料与有机粘结剂、增塑剂、分散剂等混合,得到粘稠浆料,通过流延机流出并烘干得到膜坯,适用于制造薄膜状陶瓷产品。

干压成型与等静压成型:通过压机或专用成型机,以一定压力和压制方式使粉料成为致密坯体,适用于制造结构紧凑、密度高的产品。

三、烧结与后处理

烧结是氧化锆陶瓷生产过程中的决定性步骤。在烧结过程中,陶瓷颗粒之间发生粘结,形成致密的陶瓷结构。烧结温度、保温时间和烧结气氛等参数对陶瓷的性能有着至关重要的影响。通过精确控制这些参数,可以获得具有优异性能的氧化锆陶瓷。

烧结完成后,还需要进行后处理,包括抛光、切割、打孔等步骤,以满足产品的具体需求。这些后处理步骤不仅提高了产品的美观度,还进一步增强了其物理和化学性能。

随着科技的不断发展,氧化锆陶瓷的生产工艺也在不断创新和升级。例如,采用先进的智能制造技术,可以实现氧化锆陶瓷的自动化生产和个性化定制。同时,通过优化生产流程和参数设置,可以进一步提高生产效率和产品质量。

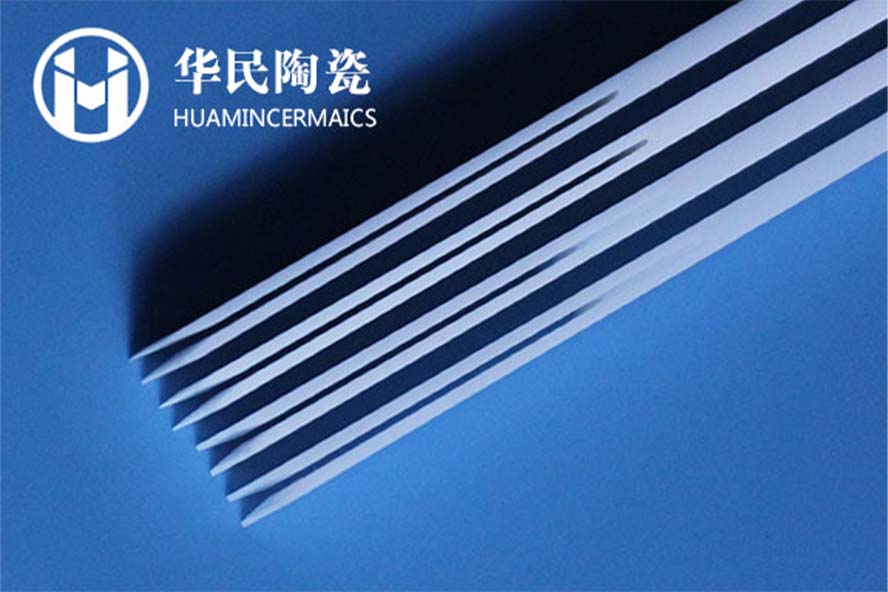

氧化锆陶瓷以其卓越的性能和广泛的应用领域,正在多个行业中发挥着重要作用。在结构陶瓷方面,氧化锆陶瓷具有高韧性、高抗弯强度和高耐磨性,被广泛应用于制造磨球、喷嘴、球阀球座、模具等。在功能陶瓷方面,其优异的耐高温性能使其成为感应加热管、耐火材料、发热元件等产品的理想选择。此外,氧化锆陶瓷还被广泛应用于医疗、保健、纺织等领域。

结语

氧化锆陶瓷的生产工艺是一项复杂而精细的过程,涉及原料选择与提纯、成型工艺、烧结与后处理等多个环节。通过不断创新和优化生产工艺,我们可以生产出具有优异性能的氧化锆陶瓷产品,为科技和工业领域的发展提供有力支持。如果您正在寻找一种高性能、高稳定性的材料来提升您产品的竞争力,那么氧化锆陶瓷无疑是一个值得考虑的选择。