PRODUCT CATEGORIES

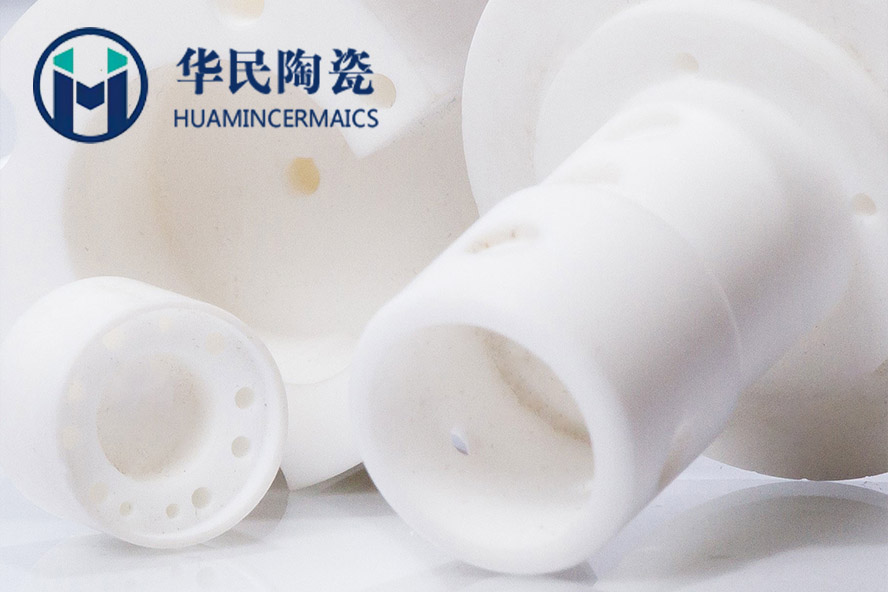

在先进材料科学的浪潮中,Macor可加工陶瓷以其卓越的机械性能、优异的电绝缘性能、耐高温性能以及良好的化学稳定性,正逐步成为精密制造领域的明星材料。本文将深入探讨Macor陶瓷在多轴数控加工中的编程要点,揭示其如何通过精细化的编程技术,满足高精度、高复杂度的制造需求,助力各行各业迈向更高层次的发展。

Macor陶瓷具有独特的微晶玻璃结构,不仅具备陶瓷的高硬度与耐磨性,还具备类似玻璃的易加工性。然而,其硬度高、材料较贵的特点,使得在加工过程中容易出现崩边、碎裂等问题。因此,在编程前,需充分了解材料的特性,选择合适的刀具和冷却液,确保加工过程平稳、高效。

多轴数控加工编程要点

刀具选择:在车加工、铣加工和钻加工中,硬质合金钢刀头因其良好的耐磨性和切削效率,成为首选工具。同时,应根据不同的加工需求,选择合适的刀具几何参数,如主偏角、付偏角、刀倾角等,以确保加工精度和表面光洁度。

切削参数设置:在多轴数控加工中,切削速度、进刀速率和切削深度等参数的设置至关重要。对于Macor陶瓷,应采用低切削速度和适当的冷却液,以防止陶瓷表面产生小裂纹。例如,在车加工中,进刀速度应控制在0.05-0.13mm/r范围内,结合水冷;在铣加工中,转速应保持在50-60rpm,进刀速率为0.03-0.4mm/r。

编程策略:由于Macor陶瓷的公差带位置可能不一致,编程时需考虑公差带位置的影响。可采用半径补偿法或调整基本尺寸和公差带位置的方法,以确保加工精度。此外,对于复杂形状的加工,如球面、曲面等,需采用多轴联动编程技术,实现精确控制。

冷却液供给:冷却液在加工过程中起着至关重要的作用。它不仅可以降低切削温度,防止陶瓷表面产生裂纹,还可以提高刀具的使用寿命。因此,在编程时,需确保冷却液供给充足、均匀。

后处理与抛光:加工完成后,需进行后处理和抛光工作。可采用金刚石磨轮或碳化硅磨轮进行磨削,结合水冷,确保加工过程平稳无振动。随后,采用氧化铝或氧化铈抛光粉进行精细抛光,进一步提升表面质量。

专用机床与技术引入

为了充分发挥Macor陶瓷的性能优势,专用机床和技术的引入至关重要。陶瓷精雕机以其卓越的防护性能和加工精度,成为加工Macor陶瓷的理想选择。通过加强机床刚性、优化振动控制,以及针对陶瓷粉末的专门防护设计,陶瓷精雕机能够确保加工过程的高效、稳定和安全。

Macor可加工陶瓷以其独特的材料特性和多样化的加工方法,为精密制造领域带来了革命性的变革。随着技术的不断进步和应用的不断拓展,Macor陶瓷的未来将更加光明。通过掌握多轴数控加工编程要点,我们可以更好地利用这一优质材料,为各行各业的发展贡献力量。让我们共同期待Macor陶瓷在更多领域的精彩表现!