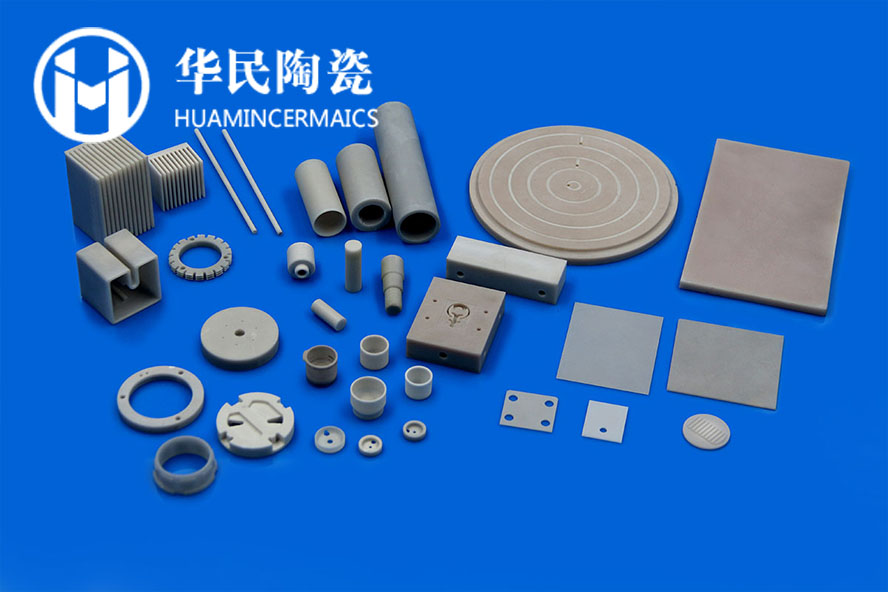

PRODUCT CATEGORIES

在现代材料科学领域,氮化铝陶瓷(Aluminum Nitride Ceramics, AlN)以其卓越的性能而备受关注。从高导热性到低膨胀系数,从卓越的电绝缘性到耐高温与抗腐蚀性,氮化铝陶瓷在电子、能源、医疗等多个领域展现出巨大的应用潜力。然而,要充分发挥这些性能,后处理工艺的选择与优化至关重要。本文将深入探讨氮化铝陶瓷的后处理工艺,为行业从业者和潜在投资者提供有价值的参考。

氮化铝陶瓷的后处理工艺是决定其最终性能和应用效果的关键步骤。以下是几种常见的后处理工艺:

1. 脱脂工艺

脱脂是去除氮化铝陶瓷坯体中有机粘结剂的过程。常用的脱脂方法包括溶剂脱脂、热脱脂和催化脱脂。溶剂脱脂利用有机溶剂溶解粘结剂,热脱脂通过高温使粘结剂挥发,催化脱脂则在催化剂作用下加速粘结剂的分解。脱脂过程中需严格控制温度和时间,以避免坯体开裂或变形。

2. 烧结工艺

烧结是氮化铝陶瓷致密化和性能提升的关键步骤。常见的烧结方法包括常压烧结、热压烧结和放电等离子烧结(SPS)。常压烧结在普通气氛下进行,设备简单,但致密化程度较低。热压烧结在高温高压下进行,能够显著提高材料密度和性能,但设备成本较高。放电等离子烧结通过脉冲电流实现快速烧结,具有烧结温度低、时间短、致密化程度高的优点。

3. 研磨与抛光

研磨与抛光是提高氮化铝陶瓷表面质量和尺寸精度的重要工艺。研磨通常使用金刚石磨具,通过机械作用去除表面粗糙层。抛光则采用化学机械抛光(CMP)技术,在化学腐蚀和机械研磨的协同作用下,实现镜面效果。研磨与抛光能够显著提高陶瓷的表面光洁度,改善其散热和电绝缘性能。

4. 表面涂层

表面涂层工艺通过在氮化铝陶瓷表面沉积一层保护膜,进一步提升其性能。常见的涂层材料包括氮化硅(Si3N4)、氧化铝(Al2O3)和金刚石-like 碳(DLC)。涂层工艺包括物理气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD)。表面涂层能够显著提高陶瓷的耐磨性、耐腐蚀性和热稳定性。

5. 金属化处理

金属化处理是将氮化铝陶瓷表面与金属结合,实现导电和可焊性的工艺。常见的金属化方法包括直接镀铜(DPC)、活性金属钎焊(AMB)和厚膜印刷。直接镀铜通过化学镀或电镀在陶瓷表面形成铜层,活性金属钎焊则通过钎料将金属与陶瓷结合。金属化处理能够显著提高陶瓷的导电性和热导率,使其在电子封装和功率模块中具有广泛应用。

结语

氮化铝陶瓷以其卓越的性能和广阔的应用前景,正成为无机非金属材料领域的明星。从脱脂到金属化处理,每一步后处理工艺都至关重要。通过合理选择和优化后处理工艺,可以充分发挥氮化铝陶瓷的性能潜力,满足不同领域的需求。