PRODUCT CATEGORIES

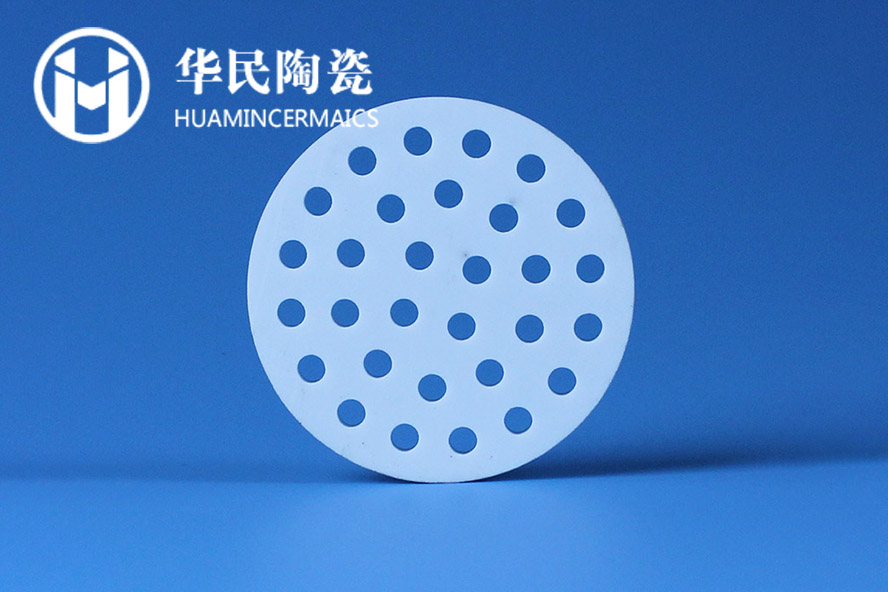

在现代工业制造的广阔版图中,氧化铝陶瓷以其卓越的性能脱颖而出,成为众多关键领域不可或缺的材料。从电子设备的精密元件,到航空航天的高端部件,氧化铝陶瓷的身影随处可见。然而,这种材料的高硬度和脆性特性,给加工带来了极大的挑战,尤其是打孔这一关键环节。如何在氧化铝陶瓷上精准打孔,成为众多制造商亟待解决的问题。本文将为您详细剖析氧化铝陶瓷的打孔方法,为您的生产制造提供高效、可靠的解决方案。

氧化铝陶瓷打孔的挑战

氧化铝陶瓷的硬度极高,莫氏硬度通常可达 8 - 9 级,接近天然金刚石的硬度。这使得在打孔过程中,传统的刀具极易磨损,大大降低了加工效率,增加了生产成本。同时,氧化铝陶瓷的脆性较大,打孔时稍有不慎就容易产生裂纹,严重影响产品质量和使用寿命。此外,由于陶瓷材料的导热性较差,加工过程中产生的热量难以迅速散发,进一步加剧了刀具的磨损和材料的热损伤。这些挑战严重制约了氧化铝陶瓷在实际生产中的应用,因此,寻找合适的打孔方法迫在眉睫。

传统打孔方法解析

机械钻孔

机械钻孔是较为常见的一种打孔方式,通常使用硬质合金钻头或金刚石钻头。在操作时,钻头高速旋转,通过切削力逐渐去除氧化铝陶瓷材料。然而,由于氧化铝陶瓷的高硬度,钻头磨损速度极快,往往在短时间内就需要更换钻头,这不仅增加了加工成本,还降低了生产效率。而且,机械钻孔过程中产生的切削力较大,容易使陶瓷材料产生裂纹,导致废品率升高。为了减少裂纹的产生,需要严格控制钻孔速度、进给量和切削深度等参数,但即便如此,也难以完全避免裂纹的出现。

超声波打孔

超声波打孔是利用超声波的高频振动,使工具头与氧化铝陶瓷之间的磨料产生高速冲击和抛磨作用,从而实现打孔的目的。这种方法适用于加工小孔和异形孔,能够在一定程度上减少裂纹的产生。在超声波打孔过程中,磨料在工具头与陶瓷材料之间不断冲击和研磨,逐渐去除材料。与机械钻孔相比,超声波打孔的切削力较小,对陶瓷材料的损伤也相对较小。不过,超声波打孔的加工速度较慢,设备成本较高,且对操作人员的技术要求也比较高。

先进打孔技术介绍

电火花打孔

电火花打孔是一种非接触式的加工方法,它利用放电产生的高温,使氧化铝陶瓷局部熔化或汽化,从而实现打孔的目的。在电火花打孔过程中,电极与陶瓷材料之间保持一定的间隙,通过脉冲电源产生的高电压,在电极与材料之间形成放电通道。放电瞬间产生的高温能够使陶瓷材料迅速熔化和汽化,形成微小的凹坑。随着放电次数的增加,这些凹坑逐渐连接起来,形成孔洞。电火花打孔不受材料硬度的限制,能够加工各种形状和尺寸的孔,且加工精度高,表面质量好。同时,由于加工过程中没有机械切削力,避免了陶瓷材料因受力而产生裂纹的问题。不过,电火花打孔设备成本较高,加工速度相对较慢,且会在加工表面形成一定厚度的变质层,需要后续进行处理。

激光打孔

激光打孔是利用高能量密度的激光束,瞬间将氧化铝陶瓷材料熔化和汽化,从而形成孔洞。激光束具有能量集中、方向性好等优点,能够在极短的时间内将能量传递给陶瓷材料,使其迅速升温至熔点以上。在激光打孔过程中,激光束的功率、脉冲宽度和聚焦位置等参数对打孔质量和效率有着重要影响。通过精确控制这些参数,可以实现对不同孔径和孔深的精准加工。激光打孔具有加工速度快、精度高、非接触式加工等优点,能够有效避免陶瓷材料因受力而产生的裂纹问题。此外,激光打孔还可以实现自动化加工,提高生产效率。然而,激光打孔设备价格昂贵,运行成本较高,且对操作人员的技术要求也非常高。

水射流打孔

水射流打孔是利用高压水射流携带磨料,对氧化铝陶瓷进行冲击切削,从而实现打孔的目的。高压水射流在通过细小的喷嘴时,速度可达数倍音速,能够产生强大的冲击力。在磨料的协同作用下,水射流可以高效地去除陶瓷材料。水射流打孔具有无热影响区、加工表面质量好等优点,能够有效避免陶瓷材料因热损伤而产生的裂纹问题。同时,水射流打孔可以加工各种形状和尺寸的孔,且加工过程中对环境的污染较小。不过,水射流打孔设备成本较高,需要配备专门的高压泵和磨料输送系统,且加工速度相对较慢。

选择合适打孔方法的建议

在选择氧化铝陶瓷打孔方法时,需要综合考虑多个因素,如打孔的精度要求、孔径大小、孔深、生产效率、成本等。对于精度要求较高、孔径较小的孔,激光打孔和电火花打孔是比较理想的选择;对于孔径较大、孔深较深的孔,机械钻孔和水射流打孔可能更为合适;而对于一些形状复杂的异形孔,超声波打孔则具有一定的优势。此外,还需要考虑企业的实际生产情况,如设备投资能力、操作人员技术水平等。如果企业的生产规模较大,对生产效率要求较高,可以选择自动化程度较高的激光打孔或电火花打孔设备;如果企业的资金有限,且对加工精度要求不是特别高,机械钻孔或超声波打孔可能是更为经济实惠的选择。

结语

氧化铝陶瓷打孔虽然面临诸多挑战,但随着加工技术的不断发展,各种先进的打孔方法为我们提供了更多的选择。无论是传统的机械钻孔、超声波打孔,还是先进的电火花打孔、激光打孔和水射流打孔,都有其各自的优缺点和适用范围。通过综合考虑加工需求和企业实际情况,选择合适的打孔方法,能够有效提高加工效率,降低生产成本,确保产品质量。如果您在氧化铝陶瓷打孔过程中遇到任何问题,或者需要专业的加工解决方案,欢迎随时联系我们。我们拥有丰富的经验和先进的设备,能够为您提供一站式的加工服务,助力您的企业在激烈的市场竞争中脱颖而出。