PRODUCT CATEGORIES

在现代工业制造领域,氧化铝陶瓷因其出色的机械强度、耐磨性、耐腐蚀性和高温稳定性,成为众多高科技产业不可或缺的材料。特别是在航空航天、核反应堆、磁流体发电、医疗植入物和精密电子元件等领域,氧化铝陶瓷的应用更是广泛且不可替代。然而,氧化铝陶瓷的高硬度和脆性使其加工难度极高,特别是在制造形状复杂、尺寸精度要求高的部件时,传统工艺显得力不从心。这时,氧化铝陶瓷注射成型工艺(CIM)应运而生,为氧化铝陶瓷的精密制造带来了革命性的突破。

氧化铝陶瓷注射成型工艺简介

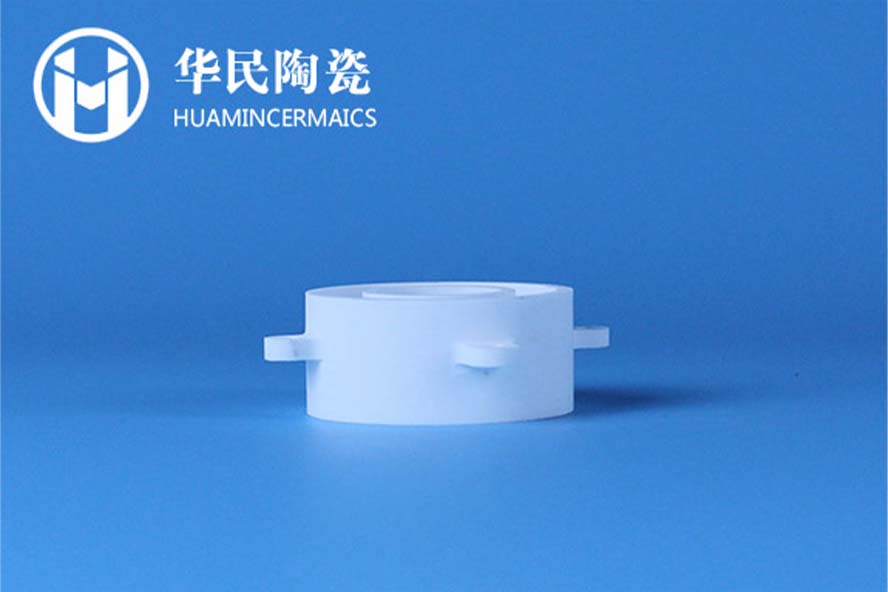

氧化铝陶瓷注射成型工艺是一种先进的近净成型技术,通过将氧化铝粉末与石蜡、聚丙烯等粘结剂混合,形成可塑性的喂料,再通过注射成型机将喂料注入金属模具中,冷却后形成坯体。经过脱脂和烧结等后续处理,最终得到具有高精度和表面光洁度的氧化铝陶瓷部件。

氧化铝陶瓷注射成型工艺的优势

高度自动化和机械化:注射成型过程高度自动化,能够大批量生产形状复杂、尺寸精度高的陶瓷部件,极大地提高了生产效率。

近净成型:由于注射成型技术的高精度,烧结后的陶瓷产品无需或只需少量的机械加工,显著降低了生产成本。

优异的性能:成型的陶瓷产品具有极高的尺寸精度和表面光洁度,且结构密实,质量分布均匀,最终烧结后的性能优于传统成型产品。

广泛的应用:氧化铝陶瓷注射成型工艺适用于制造各种复杂形状的高温结构陶瓷产品,如发动机涡轮转子、叶片和滑动轴承等,广泛应用于赛车、军用装甲车等高性能领域。

氧化铝陶瓷注射成型工艺的关键技术

粉末选备:粉末作为注射成型的主要材料,其粒径、形状、松装密度等特性对喂料的流动性能和产品质量有重要影响。细小的粒径和良好的形状规则性有助于提高喂料的流动性和填充性,降低烧结收缩率。

粘结剂体系:粘结剂体系是氧化铝陶瓷注射成型中的核心环节,它不仅影响喂料的注射性能,还决定了脱脂方法和产品最终性能。常用的粘结剂由石蜡、聚丙烯和硬质酸等组成,表面活性剂的使用也有助于提高喂料的稳定性。

脱脂和烧结:脱脂是注射成型工艺中耗时最长、质量控制最为关键的一道工序。脱脂不当会导致坯体脱皮、开裂等缺陷。烧结过程则是将坯体加热至高温,使颗粒熔合在一起,形成致密的陶瓷结构。

氧化铝陶瓷注射成型工艺的发展前景

随着科技的不断进步和创新推动,氧化铝陶瓷注射成型工艺在精密陶瓷制造领域的应用前景越来越广阔。特别是在生物医学领域,氧化铝陶瓷因其生物相容性、耐磨性和惰性而被广泛用于牙种植体、假肢关节和手术器械。此外,氧化铝陶瓷注射成型工艺在高性能电子基板、微型齿轮等复杂零件的制造方面也具有巨大潜力。

氧化铝陶瓷注射成型工艺以其高效、精密和广泛的应用前景,在现代工业制造中发挥着越来越重要的作用。随着技术的不断发展和完善,相信氧化铝陶瓷注射成型工艺将在更多领域展现出其独特的优势和价值,为人类社会的发展做出更大的贡献。通过本文的介绍,相信您对氧化铝陶瓷注射成型工艺有了更深入的了解。如果您对氧化铝陶瓷注射成型工艺感兴趣,或者有相关需求,请随时联系我们,我们将为您提供最优质的产品和服务。