全国服务热线:17674511727

全国服务热线:17674511727

氮化铝陶瓷材料的制备流程全解析

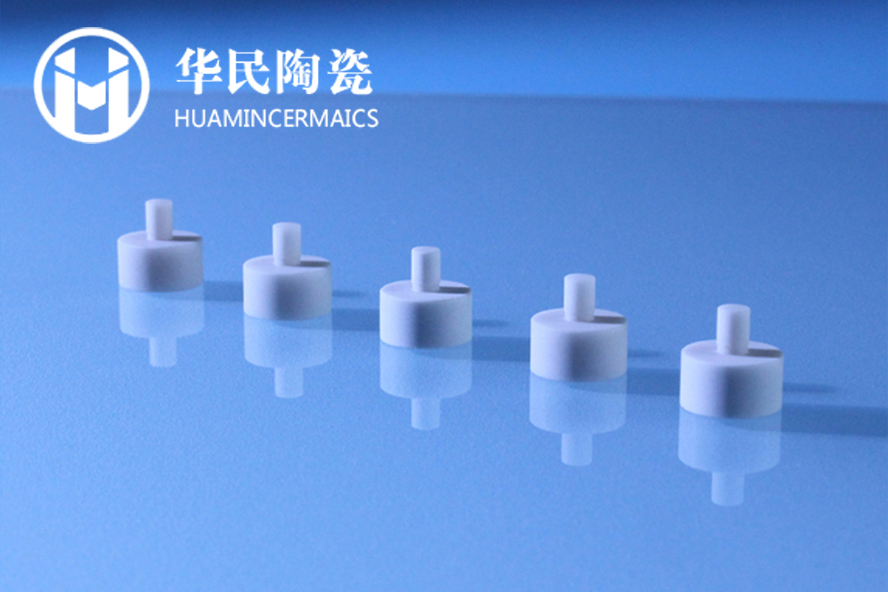

在先进材料的舞台上,氮化铝陶瓷凭借其卓越的性能 —— 高导热率、良好的电绝缘性、高机械强度以及低介电常数等,成为电子、航空航天、能源等众多关键领域的 “宠儿”。其制备流程犹如一场精密的交响乐,每一个音符(步骤)都至关重要,共同谱写着高品质氮化铝陶瓷诞生的乐章。接下来,让我们深入探寻这一精妙的制备流程。

氮化铝陶瓷粉末作为基石,其质量直接奠定了最终陶瓷材料的品质基调。优质的氮化铝粉末应当具备高纯度(通常要求 99% 以上),这是减少杂质对陶瓷性能负面影响的关键。因为哪怕是微量的杂质,都可能像不和谐音符般干扰电子传导、热传导等性能。同时,合适的粒度分布也不可或缺,一般而言,平均粒径在亚微米级较为理想。较细的粉末能够增加比表面积,促进后续烧结过程中的原子扩散,有利于提高陶瓷的致密度;但如果粉末过细,又可能导致团聚现象,反而不利于成型与烧结。在选择氮化铝粉末供应商时,需进行严格筛选,考察其生产工艺、质量控制体系等。

干压成型:将氮化铝陶瓷粉体与粘结剂混合后放入模具中,在压力作用下成型。优点是设备简单、生产效率高;缺点是制品形状受限,复杂形状难以成型。

等静压成型:将氮化铝粉体装入橡胶模具中,施加各向同性压力。优点是制品密度均匀、尺寸精度高;缺点是设备成本高。

流延成型:将氮化铝粉体制成浆料,通过刮刀和载带相对移动形成素坯膜。优点是工艺简单、生产效率高;缺点是适用于制作片状材料,无法实现复杂形状成型。

注射成型:将氮化铝粉体与有机粘结剂混合后注射成型。优点是成型样品精度高、表面粗糙度小;缺点是主要用于制备小型精密部件,大部件制造成本高。

无压烧结:在常压下进行烧结,设备简单,但烧结温度高,粉体易团聚。

热压烧结:在烧结过程中施加压力,可降低烧结温度,提高致密度,但设备复杂,成本高。

放电等离子烧结:利用脉冲电流产生的等离子体进行烧结,具有烧结温度低、时间短、致密度高等优点。

微波烧结:利用微波场进行烧结,可实现快速、均匀加热,提高烧结效率和质量。

机械加工:根据实际使用要求,通过切割、研磨、抛光等工艺,对氮化铝陶瓷进行尺寸精度与表面质量的优化。例如,在电子封装领域,为了实现良好的电气连接与散热效果,陶瓷基板的表面平整度与粗糙度都有严格要求,往往需要通过精密研磨与抛光,将表面粗糙度控制在纳米级。切割过程中,要选择合适的切割设备与切割参数,避免产生裂纹等缺陷;研磨与抛光则需选用合适的磨料与抛光液,以达到理想的表面质量。

表面处理:有时为了改善氮化铝陶瓷的表面性能,会进行诸如涂层处理等操作。例如,在一些腐蚀环境下使用的氮化铝陶瓷部件,可通过涂覆一层耐腐蚀涂层,提高其使用寿命。涂层材料的选择、涂覆工艺(如物理气相沉积、化学气相沉积、喷涂等)的确定,都需根据具体应用场景与陶瓷表面特性进行优化。

产品检测:这是整个制备流程的质量精度把关环节,如同对演奏成果的严格检验。通过一系列先进的检测手段,对氮化铝陶瓷进行全面评估。利用三次元设备检测产品尺寸公差精密度,只有各项尺寸公差精度达标都符合标准的产品,才能最终走向市场,应用于各个领域。

氮化铝陶瓷的制备是集粉末工程、热工技术、精密加工于一体的系统性工程。随着工艺参数的持续优化和材料复合技术的突破,其在高热流密度管理领域的应用边界正在不断扩展。对于追求极致性能的企业而言,掌握氮化铝陶瓷的全流程制备技术,意味着在功率半导体、光电子器件等战略新兴领域抢占先机。