全国服务热线:17674511727

全国服务热线:17674511727

氧化铝陶瓷怎么加工?

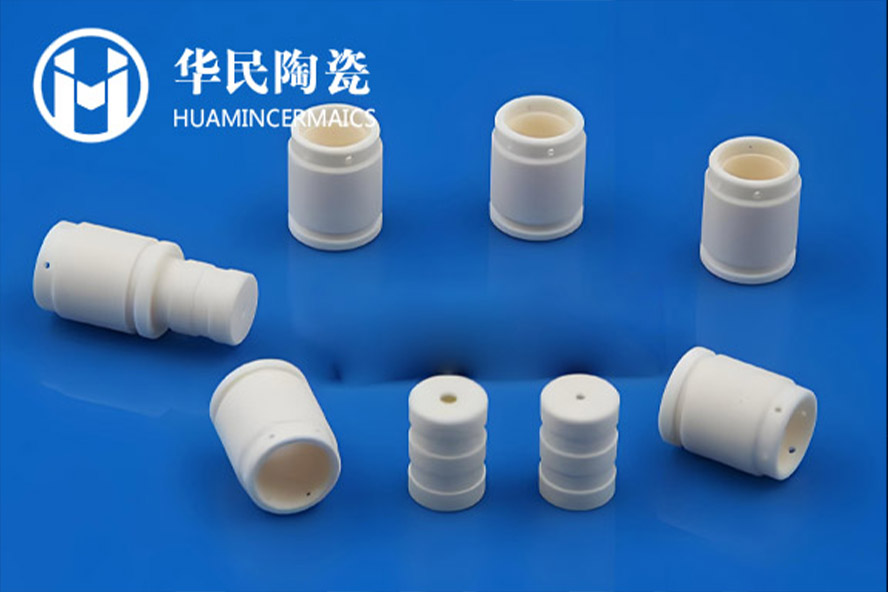

氧化铝陶瓷(Al₂O₃陶瓷)凭借其高硬度、耐高温、耐腐蚀和优异的绝缘性能,已成为半导体、航空航天、医疗设备等高端领域的核心材料。然而,其高硬度和脆性也带来了加工难题。本文将全面解析氧化铝陶瓷的加工流程、精密加工技术及行业应用,助您深入了解这一材料的加工奥秘。

一、氧化铝陶瓷的加工流程

1. 原料制备与成型

氧化铝陶瓷的原料以高纯度氧化铝粉末为主(纯度可达99.99%),需通过精细筛选去除杂质,并与有机载体、助熔剂混合形成可塑性浆料。常见的成型工艺包括:

注浆成型:适用于复杂形状,浆料注入模具后自然凝固成型。

干压成型:通过高压压制粉末,形成高密度坯体,适合小厚度、高精度零件。

等静压成型:利用高压均匀压缩粉末,可生产高密度、形状规则的坯体。

2. 干燥与烧结

成型后的坯体需缓慢干燥以去除水分,避免开裂。烧结是关键步骤,需在1700℃左右的还原性气氛中进行,严格控制温度与保温时间,确保晶粒致密化和材料性能稳定。

3. 后处理与精加工

烧结后的陶瓷需进行切割、钻孔等机械加工,并通过抛光、研磨提升表面精度。针对高难度需求,常采用激光切割或电火花加工。

二、精密加工技术:突破高硬度的挑战

氧化铝陶瓷的精密加工需采用特殊工艺和设备,以兼顾效率与精度:

1. 磨削与抛光

金刚石砂轮磨削:利用金刚石磨具实现高精度平面、曲面加工。

逐级抛光:从粗磨到细磨,最终使用亚微米级氧化铝粉或金刚石膏抛光,可达镜面效果。

2. 激光加工

非接触式激光技术可精准切割、打孔,尤其适合复杂微结构(如微细孔、槽)加工,无污染且效率高。

3. 电火花与超声波加工

电火花加工:通过放电蚀刻材料,适用于高硬度陶瓷的开槽与切割。

超声波加工:利用高频振动研磨薄壁或复杂工件,减少崩边风险。

4. 陶瓷雕铣机

专为陶瓷设计的雕铣机结合数控技术,能高效完成复杂形状(如涡轮叶片、手机背板)的加工,精度达微米级,且具备冷却系统防止热变形。

三、氧化铝陶瓷的行业应用与优势

1. 半导体领域

高纯度衬底:纯度99.99%的氧化铝陶瓷用于芯片封装,保障电子器件的稳定性。

散热基板:高热导率(30W/(m·K))有效管理芯片热量,提升设备寿命。

2. 航空航天与医疗

耐高温部件:如火箭喷嘴、涡轮叶片,耐受极端温度与磨损。

生物相容性:抛光后的陶瓷表面用于人工关节,减少摩擦与排异反应。

3. 电子与光学设备

绝缘基板:高绝缘性支撑高压电路,防止击穿。

激光器件:高精度抛光表面用于光学透镜,提升光路传输效率。

四、选择专业加工服务的关键点

技术适配性:根据零件复杂度选择激光、雕铣或传统磨削工艺。

设备先进性:陶瓷专用设备可显著提升加工稳定性与效率。

质量控制:从原料筛选到后处理,需全程监控避免裂纹与杂质。

五、未来趋势:智能化与绿色制造

随着AI与大数据技术的引入,陶瓷加工正迈向智能化,例如实时监测切削参数自动优化工艺8。同时,水性切削液与节能设备的应用推动绿色生产,减少碳排放与环境污染。

结语

氧化铝陶瓷的加工是技术与艺术的结合,从原料到成品,每一步都需精益求精。无论是半导体芯片的精密基板,还是航天器的耐高温部件,氧化铝陶瓷的卓越性能正推动着高端制造业的革新。选择专业的加工方案,将是您提升产品竞争力的关键!