PRODUCT CATEGORIES

在核工业领域,材料的防辐射性能、高温稳定性与长期可靠性直接关系到设备安全与运行效率。Macor陶瓷(微晶玻璃陶瓷)凭借其独特的物理化学性能组合,正成为核反应堆、核燃料处理设备中防辐射部件的首选材料。本文将深度解析Macor陶瓷在核工业防辐射领域的核心优势、应用场景及行业案例,展示其如何为核能安全与技术创新提供关键支撑。

一、Macor陶瓷防辐射部件的五大核心优势

1. 卓越的抗辐射性能

Macor陶瓷具有零孔隙率与低中子活化特性,能有效减少辐射损伤,长期暴露于高辐射环境仍能保持结构完整性,避免因辐照导致的脆化或变形。例如,在核反应堆控制棒支架中,其抗辐射能力可延长部件寿命至传统金属材料的3倍以上。

2. 极端温度下的稳定性

可承受连续800℃、峰值1000℃高温,热膨胀系数(9.3×10⁻⁶/K)与金属接近,在核反应堆热循环中避免热应力导致的断裂风险,保障密封件与隔热组件的长期稳定运行。

3. 化学惰性与耐腐蚀性

对强酸、强碱及核废料中的腐蚀性介质具有极强抵抗力,适用于核燃料后处理设备的阀门、管道等关键部件,减少因腐蚀引发的泄漏风险。

4. 低出气率与真空兼容性

在超高真空环境中,Macor陶瓷的出气率低于1×10⁻⁹ Torr·L/s·cm²,避免释放气体污染反应堆腔体,尤其适用于核聚变装置的真空绝缘组件。

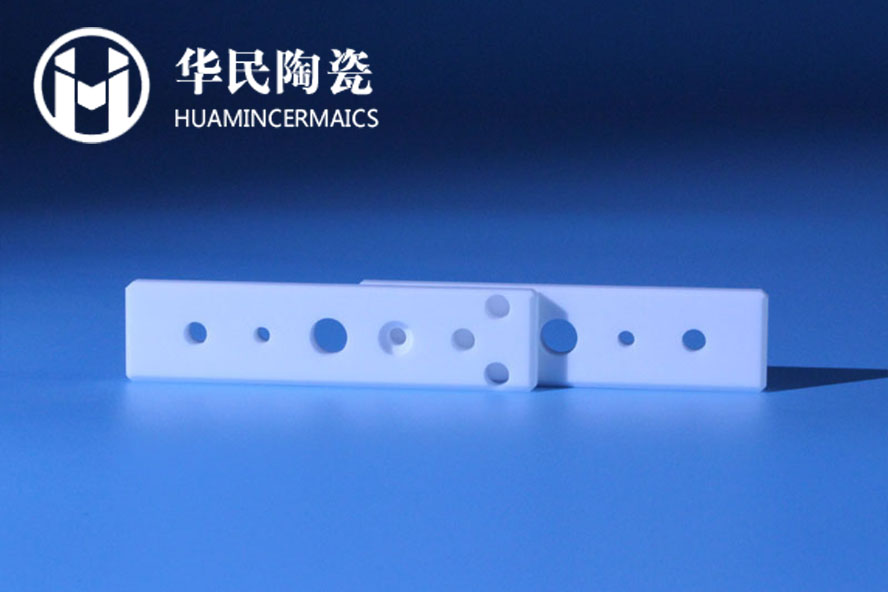

5. 精密加工与快速交付能力

支持CNC精密加工,公差控制达**±0.013mm**,可制造复杂结构的防辐射屏蔽罩、中子吸收器支架等非标部件,且无需烧结工艺,生产周期较传统陶瓷缩短30%。

二、核工业中的典型应用场景

1. 反应堆核心组件

控制棒导向支架:Macor陶瓷的低中子吸收特性与耐高温性,确保控制棒在高温辐射环境中的精准运动,提升反应堆调节效率。

堆芯监测仪器外壳:屏蔽外部辐射干扰,保障传感器信号传输的准确性,应用于快中子堆与高温气冷堆。

2. 核燃料循环设备

乏燃料处理容器衬里:抗腐蚀性与辐射稳定性,防止放射性物质泄漏,延长设备维护周期至5年以上。

铀浓缩离心机部件:轻量化设计(密度仅2.52g/cm³)降低旋转惯性,提升离心效率,同时抵御六氟化铀的腐蚀。

3. 核废料存储与运输

高放废料屏蔽容器:多层Macor陶瓷复合结构可衰减γ射线与中子辐射,防护效率较铅基材料提升40%,且无重金属污染风险。

运输罐体密封环:耐辐射老化特性确保长途运输中密封性能不退化,通过-50℃至+300℃极端温度测试。

三、Macor陶瓷 vs 传统防辐射材料:性能对比与成本优势

三、Macor陶瓷 vs 传统防辐射材料:性能对比与成本优势

|

Macor陶瓷 | 铅基合金 | 碳化硼陶瓷 | |

| 密度(g/cm³) | 2.52 | 11.3 | 2.52 | |

| 最高工作温度 | 1000℃ | 327℃(熔点) | 2200℃ | |

| 抗辐射损伤性 |

|

易氧化变形 | 脆性高、加工难 | |

| 加工复杂度 |

|

铸造/焊接 | 脆性高、加工难 | |

| 全生命周期成本 | 降低45% | 高频更换 | 原料成本高 |

注:碳化硼虽耐温更高,但加工难度与脆性限制其应用场景。

四、行业案例:Macor陶瓷如何解决核工业痛点

案例1:第四代钠冷快堆控制棒系统升级

某欧洲核研机构采用Macor陶瓷支架替代不锈钢部件,中子吸收效率提升20%,且运行5年后未检测到辐照膨胀,设备维护成本降低60%。

案例2:核废料玻璃固化生产线

Macor陶瓷阀门应用于强腐蚀性废料处理流程,耐酸碱性能使阀门寿命从6个月延长至3年,减少高危环境下的维护频次。

结语

Macor陶瓷防辐射部件以材料科学的突破,重新定义了核工业的安全与效率标准。无论是反应堆核心组件的精准控制,还是核废料处理的安全屏障,Macor陶瓷都能提供高可靠、高耐耗、高适配的解决方案。立即联系我们的核能技术团队,获取定制化防辐射组件设计方案,为您的核能项目注入尖端材料科技!