PRODUCT CATEGORIES

在半导体、光学镀膜、航空航天等精密制造领域,真空镀膜机的性能直接影响薄膜质量与生产效率。作为镀膜工艺的核心承载部件,支架材料的性能决定了镀膜均匀性、洁净度与设备寿命。Macor陶瓷支架凭借其低出气率、耐高温、高稳定性等特性,正成为真空镀膜领域的革命性解决方案。本文将深度解析其技术优势、应用场景及行业案例,揭示其如何为镀膜工艺提供零污染、高精度、长寿命的支撑。

一、Macor陶瓷支架的四大核心优势

1. 极低出气率,保障镀膜纯净度

Macor陶瓷在真空环境下的出气率低至可忽略水平(<1×10⁻⁹ Torr·L/s·cm²),几乎不释放气体分子,避免镀膜过程中因材料挥发导致的薄膜杂质污染。这一特性使其成为光学镀膜、半导体晶圆镀层的理想选择,显著提升镀膜良率。

2. 耐高温与热稳定性,适应极端工况

Macor陶瓷可耐受连续800℃高温,峰值温度达1000℃,且热膨胀系数(9.3×10⁻⁶/K)与金属接近,在镀膜机高温腔体中保持尺寸稳定,避免热变形引起的镀膜偏移问题。

3. 零孔隙结构,杜绝污染吸附

其无孔隙表面与不吸湿特性,可防止镀膜材料残留或液体渗透,尤其适用于PVD(物理气相沉积)和CVD(化学气相沉积)工艺中的复杂镀膜环境,确保长期使用无污染风险。

4. 精密加工能力,适配复杂设计

Macor陶瓷可通过CNC加工实现±0.01mm公差,支持多孔支架、曲面承载结构等非标设计,满足高精度光学薄膜、纳米级半导体镀层的承载需求。

二、真空镀膜机中的核心应用场景

1. 光学镀膜:高精度薄膜的守护者

激光反射镜支架:低热膨胀特性确保镀膜过程中反射镜位置稳定,避免因温度波动导致的光路偏移,提升增透膜、高反膜的均匀性。

光学透镜承载架:表面光洁度Ra<0.4μm,减少镀膜表面缺陷,保障光学器件的透光率与反射率。

2. 半导体镀膜:纳米级工艺的基石

晶圆镀膜托盘:耐腐蚀性抵抗刻蚀气体(如Cl₂、SF₆)侵蚀,延长设备维护周期至传统金属支架的3倍以上。

MOCVD反应腔支架:高温下无挥发物释放,确保氮化镓(GaN)、碳化硅(SiC)外延层的高纯度生长。

3. 航空航天镀膜:极端环境的可靠支撑

发动机叶片镀膜夹具:耐受1500℃等离子喷涂环境,保障热障涂层(TBC)均匀附着,提升叶片耐高温性能。

卫星光学组件支架:真空兼容性与抗辐射特性,适应太空极端环境,镀膜寿命超10年。

三、行业案例:Macor陶瓷支架如何改写镀膜效率

案例1:5G滤波器镀膜良率提升

某射频器件厂商采用Macor支架替代铝合金托盘,因热变形导致的镀膜不均匀问题减少90%,产品良率从78%提升至95%,年节省成本超800万元。

案例2:光伏薄膜电池增效突破

在PERC电池镀膜工艺中,Macor支架的零孔隙特性减少杂质吸附,电池转换效率提升0.5%,助力客户跻身行业TOP3。

四、Macor陶瓷支架的加工与定制优势

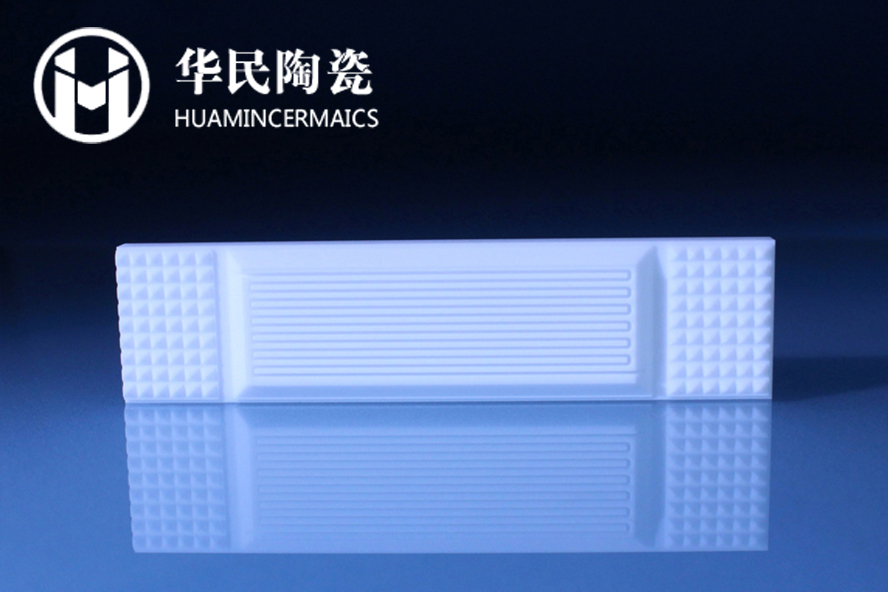

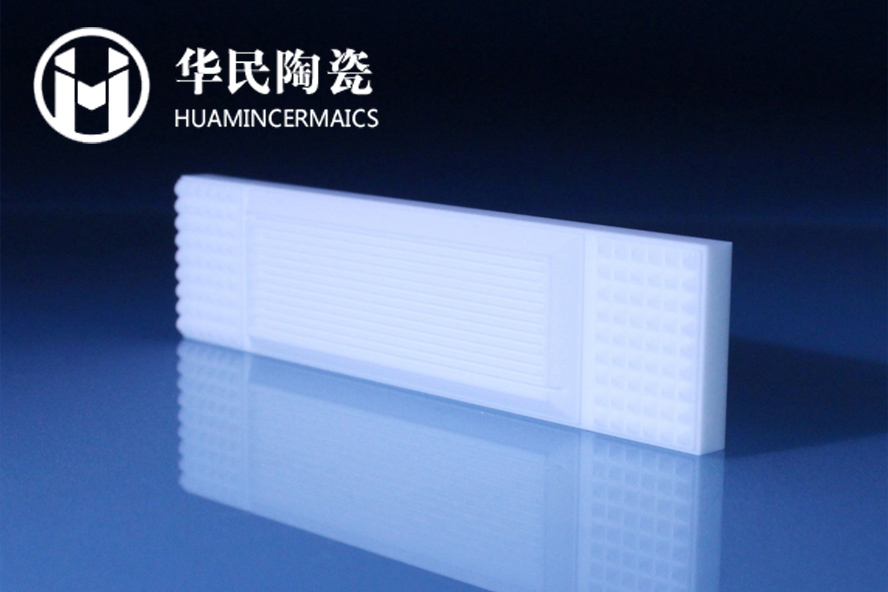

1. 复杂结构精密成型

支持激光切割、超声钻孔等工艺,实现孔径0.5mm微孔阵列、厚度0.3mm薄壁支架等极限设计,适配超薄镀膜基板需求。

2. 快速响应与成本优化

无需烧结工艺:直接机加工缩短生产周期30%,3天快速交付样品。

表面金属化处理:可镀覆金、镍等金属层,提升与镀膜材料的结合力,减少界面缺陷。

五、选择Macor陶瓷支架的三大核心价值

镀膜质量升级:洁净度与稳定性双重保障,薄膜均匀性提升20%以上;

设备寿命延长:耐高温与抗腐蚀特性,维护周期延长至传统材料3倍;

全周期成本优化:良率提升与维护成本降低,投资回报周期缩短40%

结语

Macor陶瓷支架以材料科学的突破,重新定义了真空镀膜工艺的性能标准。无论是追求纳米级精密的半导体镀层,还是挑战极限的光学薄膜,Macor陶瓷都能提供高稳定、零污染、强适配的解决方案。立即联系我们的团队,获取定制化支架设计方案,为您的镀膜设备注入尖端材料科技!