PRODUCT CATEGORIES

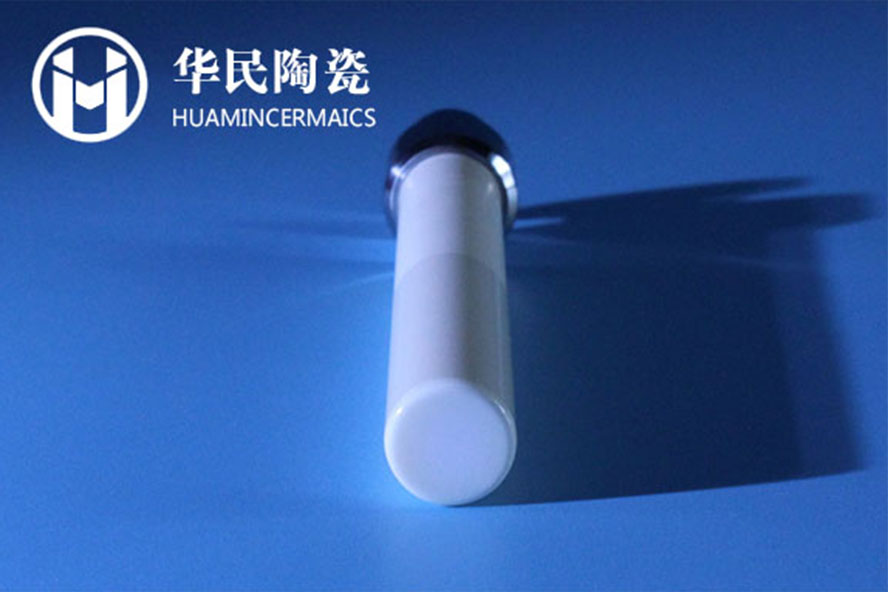

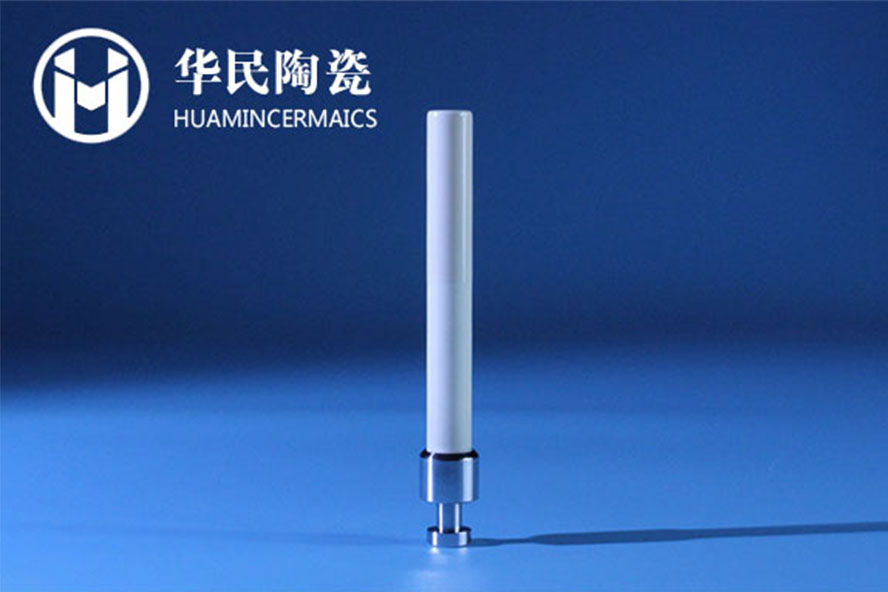

在现代工业材料的璀璨星空中,氧化铝陶瓷以其卓越的性能脱颖而出,广泛应用于电子、航空航天、医疗等众多高端领域。从精密的电子元件到关键的航空部件,氧化铝陶瓷凭借高硬度、出色的耐磨性、良好的耐高温性以及稳定的化学性能,展现出无可替代的价值。然而,要充分发挥其性能优势并满足各行业对表面质量的严苛要求,抛光这一精细工艺至关重要。本文将深入探讨氧化铝陶瓷的抛光方法,为您揭示如何通过精湛工艺,赋予氧化铝陶瓷光滑如镜的完美表面。

氧化铝陶瓷抛光的挑战

氧化铝陶瓷的高硬度和脆性给抛光带来了巨大挑战。其莫氏硬度通常在 8 - 9 级,接近天然金刚石的硬度,这使得传统的抛光材料和方法在面对氧化铝陶瓷时,效率低下且效果不佳。在抛光过程中,由于陶瓷的脆性,容易因局部受力不均而产生微裂纹,不仅影响表面质量,还可能降低材料的整体性能。此外,氧化铝陶瓷的微观结构特点,如晶粒大小和分布的不均匀性,也增加了实现均匀抛光的难度。这些挑战促使行业不断探索创新的抛光技术,以满足日益增长的高精度加工需求。

常见的氧化铝陶瓷抛光方法

机械抛光

原理与操作:机械抛光是最传统的抛光方法之一,它通过使用抛光轮或研磨盘,配合抛光膏或磨料,在一定压力下对氧化铝陶瓷表面进行机械磨削。抛光轮或研磨盘高速旋转,带动磨料与陶瓷表面摩擦,逐渐去除表面的微观凸起,使表面趋于平整光滑。在操作过程中,需要根据陶瓷的硬度和表面粗糙度要求,选择合适的磨料粒度和抛光压力。一般来说,初始阶段使用较粗粒度的磨料快速去除较大的表面缺陷,然后逐步更换细粒度磨料进行精抛,以获得更高的表面光洁度。

优势与局限:机械抛光的设备相对简单,成本较低,适用于各种形状和尺寸的氧化铝陶瓷工件。它能够有效地降低表面粗糙度,提高表面平整度。然而,机械抛光过程中,由于磨料与陶瓷表面的直接接触和较大的摩擦力,容易产生热量,导致陶瓷表面局部过热,可能引发微裂纹。而且,对于复杂形状的工件,机械抛光难以保证均匀的抛光效果,容易出现抛光死角。

适用场景:在一些对表面质量要求相对不高,或者工件形状较为简单的情况下,机械抛光是一种经济实用的选择。例如,普通工业用的氧化铝陶瓷机械零件,对表面粗糙度要求在 Ra0.8 - 1.6μm 之间,机械抛光能够满足其基本的表面光洁度需求。

化学机械抛光(CMP)

原理与工艺:化学机械抛光结合了化学腐蚀和机械磨削的双重作用。在抛光过程中,抛光液中的化学试剂与氧化铝陶瓷表面发生化学反应,使表面形成一层较软的化学反应膜,然后通过抛光垫的机械摩擦作用,将这层反应膜去除,从而实现表面的平整化和抛光。抛光液的成分、pH 值、温度以及抛光压力和转速等参数对抛光效果都有着重要影响。通过精确控制这些参数,可以实现对抛光速率和表面质量的精确控制。

优势与特点:化学机械抛光能够实现高精度的表面抛光,可将氧化铝陶瓷表面粗糙度降低至 Ra0.1μm 以下,甚至达到原子级别的光滑表面。它能够有效去除表面的划痕、微裂纹等缺陷,且对复杂形状的工件也能实现均匀的抛光效果。此外,由于化学机械抛光过程中产生的热量较少,对陶瓷表面的热损伤小,有利于保持材料的性能。

适用场景:在电子行业,如制造氧化铝陶瓷基板用于集成电路封装时,对基板表面的平整度和光洁度要求极高,化学机械抛光是必不可少的工艺。它能够确保芯片与基板之间的良好电气连接和散热性能,满足电子设备对高性能和高可靠性的要求。在光学领域,用于制造氧化铝陶瓷光学镜片时,化学机械抛光能够使镜片表面达到极高的光学平整度,满足光学成像的严格要求。

电解抛光

原理与过程:电解抛光是一种基于电化学原理的抛光方法。将氧化铝陶瓷工件作为阳极,放入特定的电解液中,在直流电场的作用下,陶瓷表面发生阳极溶解。由于表面微观凸起部分的电场强度较高,溶解速度比凹陷部分快,从而逐渐使表面趋于平整光滑。在电解抛光过程中,电解液的成分、温度、电流密度以及抛光时间等参数需要精确控制,以确保抛光效果的稳定性和一致性。

优势与效果:电解抛光能够在不损伤陶瓷基体的情况下,实现高效的表面抛光。它能够去除表面的微观缺陷,使表面粗糙度显著降低,同时还能在表面形成一层致密的氧化膜,提高陶瓷的耐腐蚀性。电解抛光的表面质量均匀,无明显的机械划痕,特别适合对表面光洁度和耐腐蚀性要求较高的应用场景。

适用场景:在医疗领域,制造氧化铝陶瓷人工关节、牙科种植体等产品时,电解抛光能够使产品表面光滑,减少细菌附着,提高生物相容性,降低植入后的感染风险。在航空航天领域,对于一些关键的氧化铝陶瓷部件,如发动机燃烧室部件,电解抛光能够提高部件表面的光洁度,降低气流阻力,提高发动机的工作效率和可靠性。

超声波抛光

原理与技术:超声波抛光利用超声波的高频振动,使抛光工具头与氧化铝陶瓷表面之间的磨料产生高速冲击和抛磨作用,从而实现表面抛光。在抛光过程中,超声波发生器将工频交流电转换为高频电信号,通过换能器将电能转换为机械能,使工具头产生高频振动。工具头与陶瓷表面之间的磨料在超声波的作用下,以极高的速度冲击和抛磨陶瓷表面,去除表面的微观凸起,达到抛光的目的。

优势与应用:超声波抛光能够加工各种复杂形状的氧化铝陶瓷工件,对传统抛光方法难以触及的部位也能实现有效的抛光。它的抛光力较小,不易使陶瓷表面产生裂纹和变形,适合对脆性材料的抛光。此外,超声波抛光能够提高抛光效率,缩短加工时间,尤其适用于批量生产的场景。

适用场景:在珠宝首饰制作中,用于加工氧化铝陶瓷饰品,如陶瓷项链、手链等,超声波抛光能够赋予陶瓷饰品光滑细腻的表面,提升其美观度和质感。在模具制造行业,对氧化铝陶瓷模具进行抛光时,超声波抛光能够确保模具表面的高精度和光滑度,提高模具的使用寿命和产品脱模性能。

选择合适抛光方法的建议

选择合适抛光方法的建议

根据表面质量要求选择:如果对氧化铝陶瓷表面的平整度和光洁度要求极高,如电子、光学等领域,化学机械抛光或电解抛光是理想的选择,它们能够实现原子级别的光滑表面。对于一般工业应用,对表面粗糙度要求在 Ra0.8 - 1.6μm 之间,机械抛光可以满足基本需求。若需要在保证一定表面质量的同时,加工复杂形状的工件,超声波抛光具有明显优势。

考虑工件形状和尺寸:对于形状简单、尺寸较大的工件,机械抛光和电解抛光都具有较好的适用性。而对于形状复杂、带有细微结构的工件,化学机械抛光和超声波抛光能够更好地实现均匀抛光,避免出现抛光死角。

结合成本效益分析:机械抛光设备简单,成本相对较低,适合对成本敏感且对表面质量要求不是特别高的应用。化学机械抛光和电解抛光虽然设备和工艺较为复杂,成本较高,但在对表面质量要求极高的高端应用中,能够通过提高产品性能和合格率,带来更高的经济效益。超声波抛光在批量生产中,通过提高加工效率,降低单位成本,具有较好的成本效益。

结语

氧化铝陶瓷的抛光是一项需要精湛技术和专业知识的工艺。不同的抛光方法各有其独特的优势和适用场景,通过综合考虑表面质量要求、工件形状和尺寸以及成本效益等因素,选择合适的抛光方法,能够充分发挥氧化铝陶瓷的性能优势,满足各行业对高质量陶瓷产品的需求。如果您在氧化铝陶瓷抛光过程中遇到任何问题,或者需要专业的抛光解决方案,欢迎随时联系我们。我们拥有先进的设备和经验丰富的技术团队,致力于为您提供一站式的优质抛光服务,助力您的企业在氧化铝陶瓷加工领域取得更大的成功。